Tổng quan về tủ điều khiển động cơ trong hệ thống CNC

Tủ điều khiển động cơ là thiết bị trung gian giữa nguồn điện và động cơ, được thiết kế để điều khiển chính xác tốc độ, hướng quay, mô-men xoắn và chu trình làm việc của động cơ. Trong hệ thống CNC, tủ điều khiển này giúp các trục chuyển động (X, Y, Z…) vận hành chính xác theo chương trình lập trình, từ đó tạo ra sản phẩm có độ chính xác cực cao.

Cấu tạo của tủ thường bao gồm:

- Biến tần hoặc driver động cơ

- PLC hoặc bộ điều khiển chuyên dụng

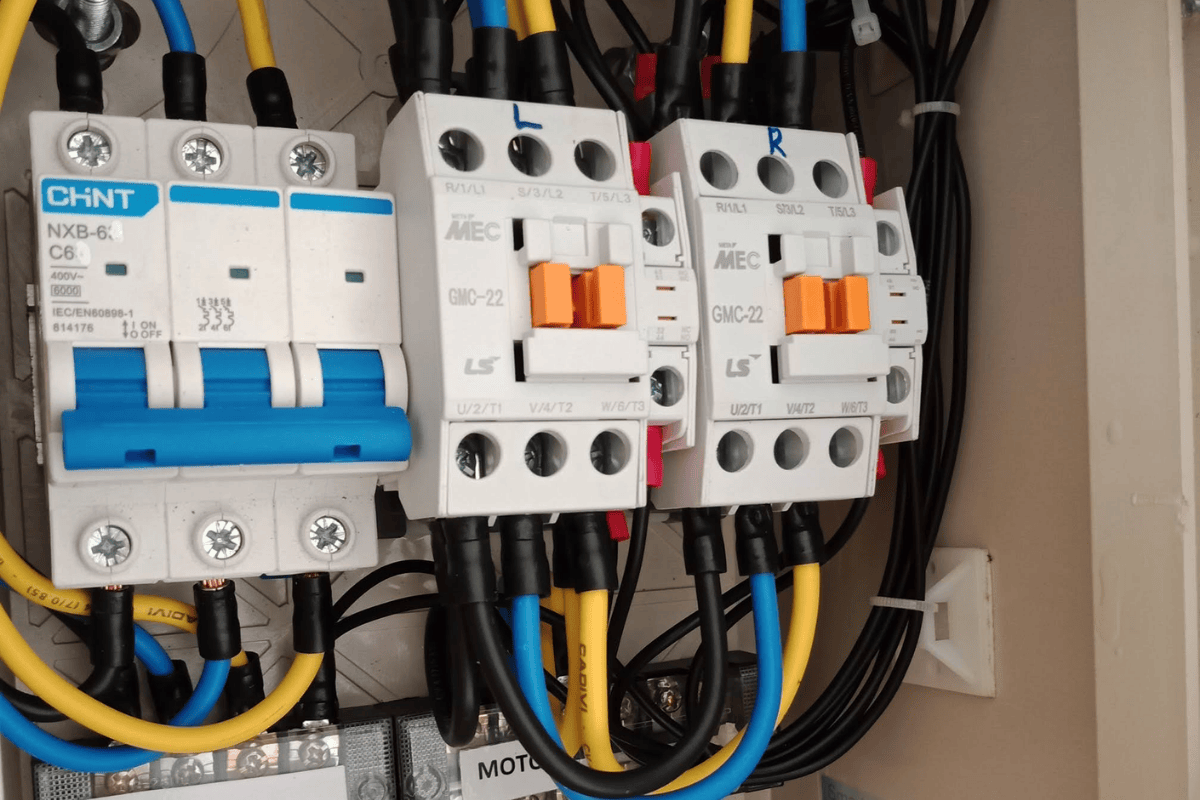

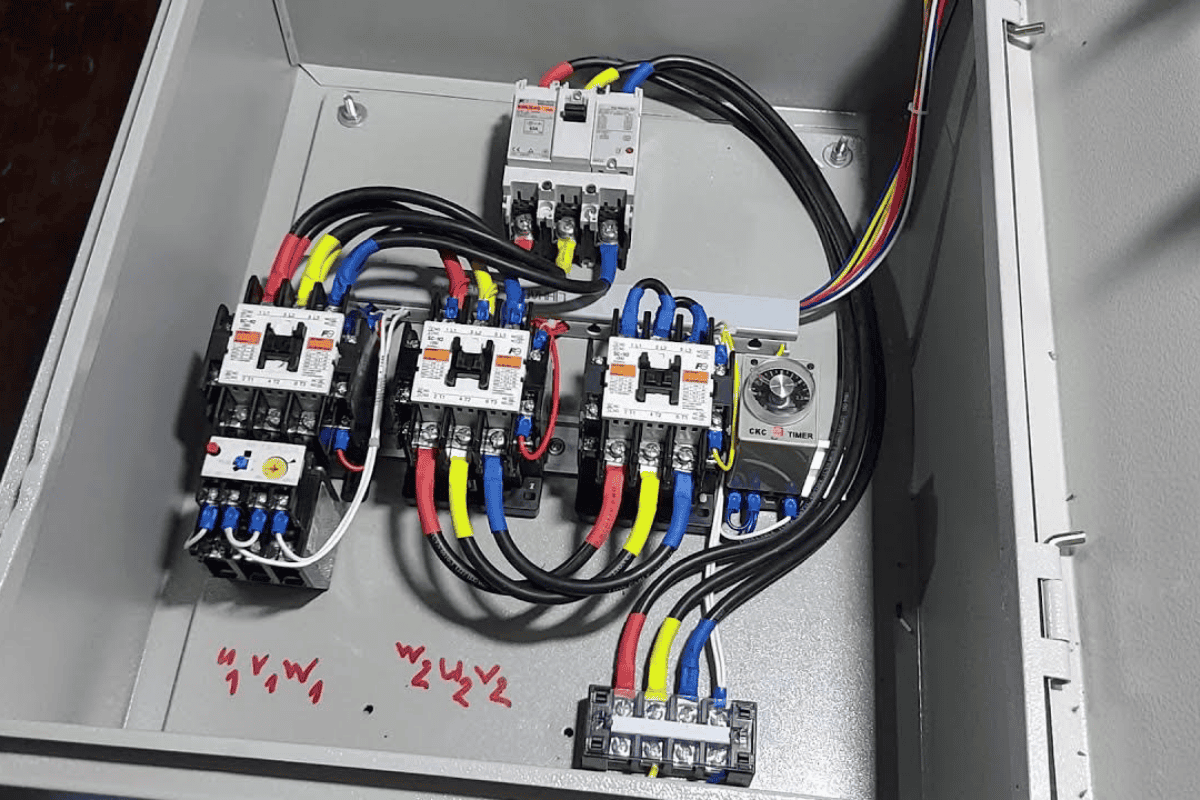

- Thiết bị bảo vệ điện như CB, relay nhiệt, contactor

- Bộ lọc nhiễu, nguồn tổ ong, HMI để giao tiếp người dùng

- Các cảm biến hành trình, giới hạn, đo tốc độ

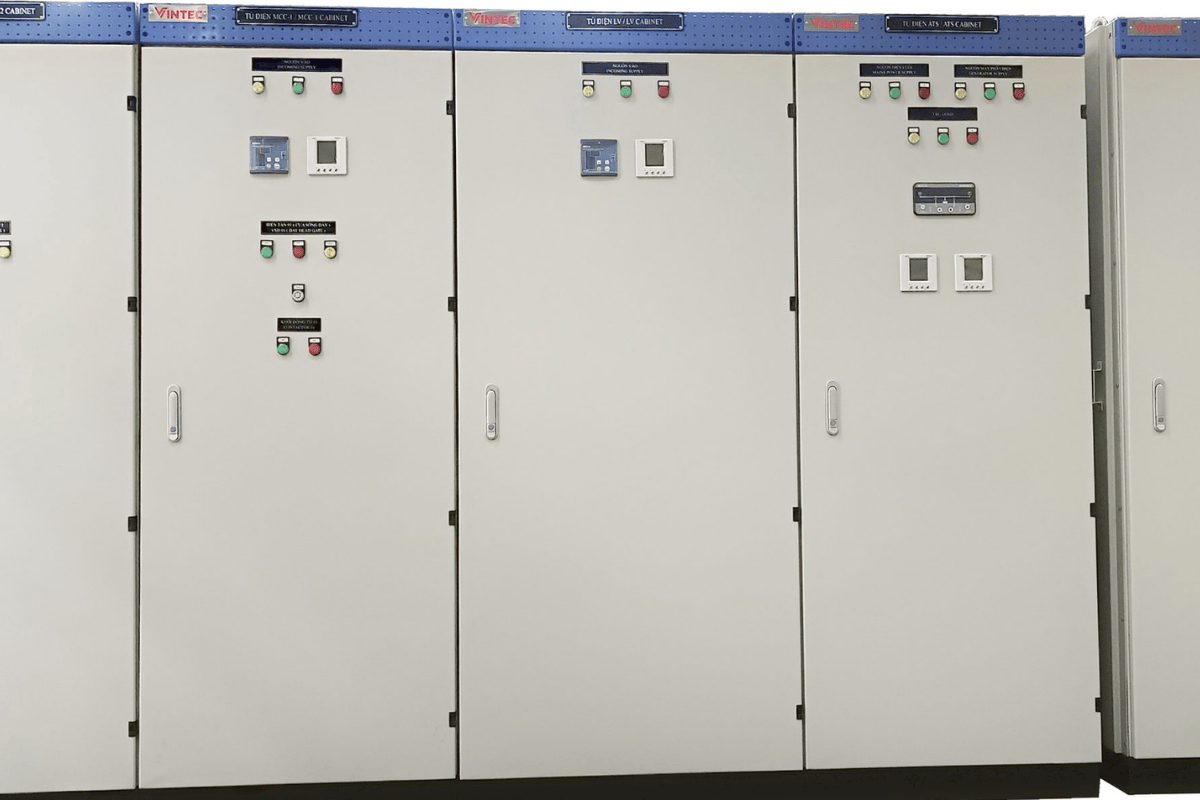

Tủ điều khiển động cơ

Cách thức hoạt động của tủ điều khiển động cơ

Tủ điều khiển động cơ vận hành như một trung tâm kiểm soát năng lượng và tín hiệu, tiếp nhận lệnh từ hệ thống điều khiển như PLC hoặc phần mềm CNC. Các tín hiệu này được xử lý và truyền đến biến tần hoặc driver, từ đó điều chỉnh điện áp, dòng điện và tần số cấp cho động cơ phù hợp với yêu cầu vận hành.

Cảm biến gắn trên máy móc gửi phản hồi liên tục về các chỉ số như tốc độ, vị trí, mô-men, giúp hệ thống điều chỉnh theo thời gian thực. Nhờ đó, động cơ có thể chạy chính xác theo lập trình, đảm bảo sự đồng bộ giữa các trục và các công đoạn gia công.

Một chu trình cơ bản bao gồm:

- Nhận lệnh điều khiển từ hệ thống điều khiển CNC hoặc PLC.

- Truyền tín hiệu đến bộ điều tốc (biến tần/driver).

- Biến tần điều chỉnh nguồn điện cấp cho động cơ.

- Cảm biến gửi dữ liệu vận hành ngược lại hệ thống để tự động hiệu chỉnh.

Lợi ích vượt trội của tủ điều khiển động cơ

Đảm bảo độ chính xác cao

Với khả năng kiểm soát tốc độ và vị trí động cơ từng mili-giây, tủ điều khiển động cơ giúp đảm bảo độ chính xác trong từng chi tiết gia công, đặc biệt là các chi tiết cần độ cắt gọt tinh xảo.

Tối ưu hóa năng lượng

Tủ chỉ cấp năng lượng theo đúng mức cần thiết tại từng thời điểm, giúp tiết kiệm từ 15–40% điện năng so với hệ thống không điều khiển tốc độ.

Giảm hao mòn và tăng tuổi thọ thiết bị

Khởi động mềm, dừng mềm, kiểm soát tải và chống sốc cơ học giúp động cơ và hệ thống cơ khí đi kèm ít hỏng hóc, giảm thời gian dừng máy sửa chữa.

Dễ dàng tích hợp hệ thống

Tủ điều khiển động cơ hiện đại hỗ trợ giao thức phổ biến như Modbus, Profibus, CANopen, EtherCAT… dễ dàng kết nối với hệ thống SCADA, HMI, ERP.

Tăng năng suất sản xuất

Nhờ khả năng vận hành liên tục, ổn định và ít lỗi, doanh nghiệp có thể rút ngắn thời gian chu kỳ sản xuất, tăng sản lượng và giảm hàng lỗi.

Ứng dụng của tủ điều khiển động cơ trong máy CNC

Máy cắt plasma, laser CNC

- Điều khiển chính xác tốc độ di chuyển trục X, Y để vết cắt mịn, không lẹm.

- Tùy chỉnh lực cắt theo độ dày vật liệu thông qua điều khiển điện áp động cơ.

Máy tiện, phay CNC đa trục

- Điều khiển đồng bộ các trục chuyển động và trục chính để đảm bảo gia công chính xác.

- Dừng khẩn cấp và khởi động lại tại vị trí cũ một cách mượt mà.

Robot CNC

- Di chuyển cánh tay chính xác từng tọa độ, lập trình linh hoạt.

- Kết nối cảm biến an toàn, vùng làm việc để giảm tai nạn lao động.

Các tiêu chuẩn và công nghệ tích hợp trong tủ điều khiển động cơ

Để đáp ứng yêu cầu ngày càng cao về hiệu suất và độ an toàn trong môi trường công nghiệp, các tủ điều khiển động cơ hiện đại được tích hợp nhiều tiêu chuẩn kỹ thuật và công nghệ tiên tiến, bao gồm:

- Chuẩn bảo vệ công nghiệp IP: Tủ thường đạt chuẩn IP54 hoặc IP65, đảm bảo khả năng chống bụi và chống nước, phù hợp cho cả môi trường nhà xưởng khắc nghiệt.

- Biến tần tiết kiệm năng lượng: Tích hợp các dòng biến tần thông minh đến từ các thương hiệu uy tín như Schneider, Siemens, ABB, cho phép điều khiển tốc độ động cơ chính xác và hiệu quả.

- Giao diện HMI cảm ứng: Màn hình điều khiển trực quan, thân thiện với người dùng giúp theo dõi và điều chỉnh nhanh chóng các thông số vận hành.

- Kết nối truyền thông công nghiệp: Hỗ trợ nhiều giao thức phổ biến như Modbus RTU/TCP, CANopen, EtherCAT, Profibus… giúp kết nối mượt mà với các hệ thống điều khiển trung tâm hoặc SCADA.

- Khả năng mở rộng linh hoạt: Cho phép tích hợp thêm cảm biến, module điều khiển hoặc hệ thống điều phối thông minh để mở rộng quy mô vận hành trong tương lai.

Tiêu chí lựa chọn tủ điều khiển động cơ CNC

- Phù hợp công suất động cơ: Tránh quá tải hoặc thiếu tải.

- Khả năng mở rộng: Dễ thêm module I/O, giao tiếp truyền thông.

- Tương thích phần mềm điều khiển: Có thể kết nối với phần mềm lập trình máy CNC hiện hành.

- Dịch vụ hậu mãi: Đảm bảo bảo hành, bảo trì, hỗ trợ kỹ thuật nhanh chóng.

Tủ điều khiển động cơ tổng

Xu hướng tương lai và ứng dụng mở rộng

Tủ điều khiển động cơ đang ngày càng được tích hợp với công nghệ số như:

- IoT công nghiệp: Giám sát tình trạng động cơ từ xa, cảnh báo lỗi trước khi xảy ra sự cố.

- AI điều khiển: Phân tích dữ liệu vận hành để tối ưu hóa chu kỳ làm việc.

- Điều khiển qua điện thoại/máy tính bảng: Dễ dàng theo dõi và điều chỉnh linh hoạt tại hiện trường hoặc từ xa.

Tủ điều khiển động cơ là thành phần không thể thiếu trong hệ thống điều khiển máy CNC hiện đại. Việc đầu tư đúng vào thiết bị này không chỉ giúp tối ưu hiệu quả sản xuất, giảm thiểu chi phí vận hành mà còn đảm bảo tính ổn định, an toàn và nâng cao năng lực cạnh tranh cho doanh nghiệp.

Nếu bạn đang tìm hiểu thêm về hệ thống điều khiển trong nhà máy, hãy tham khảo Tân Quốc Hùng để có cái nhìn toàn diện hơn về các loại tủ điều khiển và ứng dụng trong tự động hóa công nghiệp.